半导体循环清洗车间MES解决方案

▶ 概述

半导体清洗车间通过MES系统来实现循环清洗线上化的监控、调度和追溯管理,打通生产作业流程,帮助企业实施完整的闭环生产、实时监控清洗流程、管理资源、作业追溯、质量管控等。MES系统集成来料管理、生产执行、质量控制、发货管理、设备管理、报表管理、运营管理等功能模块,为生产部门、质检部门、工程部门、包装部门等提供车间数字化管理服务。

一、半导体清洗MES主要功能

1、装置配置管理

维护装置下所有部件的信息,针对部件的客户属性、工艺属性、产值属性及工艺流程、工程单、COA模板、图片等所有信息进行统一维护管理。

2、辅料管理

精确管控清洗所需的化学试剂、砂材、粉末、超纯水等物料。MES 系统实时记录物料的库存数量、出入库时间和批次信息。在准备阶段,它能根据清洗任务的规模自动计算所需物料量,并提示补充物料的信息,避免因物料不足导致的清洗延误。同时,对物料的质量进行追溯,若出现清洗质量问题可快速排查是否是物料问题。

3、设备管理

MES 系统可以对清洗设备进行全面管理。包括设备的校准记录、维护计划和故障历史。在每次循环清洗任务前,系统自动检查设备状态,确保设备处于最佳工作条件。例如,通过传感器数据判断设备的关键参数是否在正常范围内,如清洗槽温度、喷淋压力等。

4、工位出入站

部件在每一个生产工站通过工位机进行扫码入站,mes进行自动防错并提示下一工站信息,并且在工位机上能查看入检信息、工序的工步信息、DMR信息、sop图纸、工装治具等所有生产相关数据。

5、质量执行

对产品清洗过程中需要进行的检验项目进行检测执行,主要包含入货检、中间检、最终检等流程,通过检测工具自动获取产品相关的检测参数并判断是否有异常,若有异常及时触发DMR流程,查看缺陷问题,分析缺陷原因,避免影响后续的产品清洗质量跟时效。

6、试块数据管理

针对生产开工前,每天开工前需要对相关设备进行试块生产,记录设备的相关参数,只有试块数据合格的设备才能进行部件的生产。通过试块数据的管理来提高部件清洗的成功率。

7、APP操作

装置的入货,检验都可直接使用app进行操作,方便车间人员能及时将部件进行清洗入站,提高部件清洗的完成时效,也可在app端进行数据的修改。App执行的数据会实时更新至pc端,发货流程也可以使用app进行装车发货,记录发货时间跟相应的快递单号。

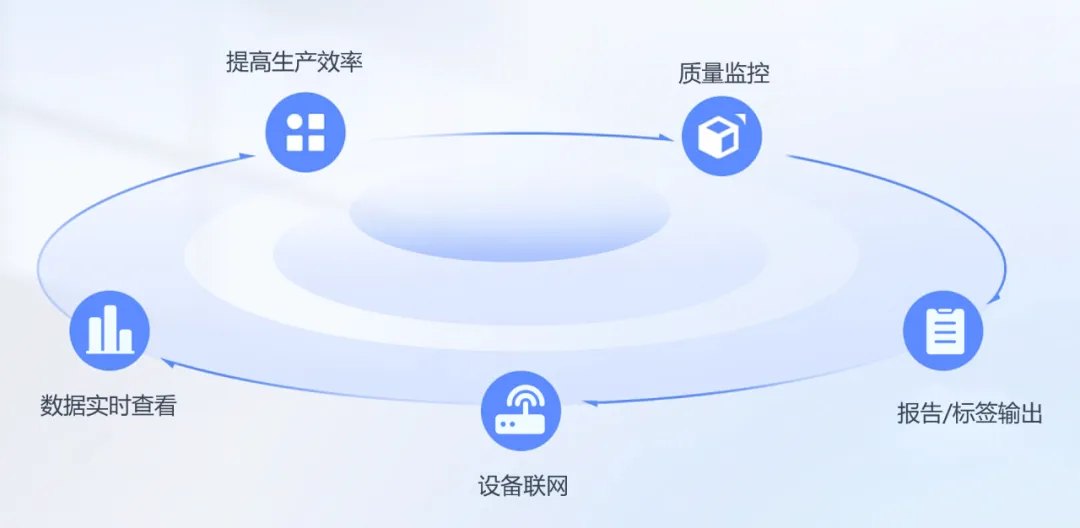

二、循环清洗车间MES能够解决的痛点:

1、提高生产效率

通过实时监控生产过程,减少生产中的等待时间、设备闲置时间和工序间的延误,提高设备利用率和生产节拍。

2、质量监控

建立严格的质量控制体系,实现对生产过程中关键质量参数的实时采集和监控,及时发现质量问题并进行预警和处理。实现质量追溯,对在制品和成品的质量信息进行全程跟踪,便于问题的分析和解决,提高产品质量的稳定性和一致性。

3、报告/标签输出

入检报告、工程单打印、部件标签打印、COA报告、DMR报告、发货标签打印、入货清单、发货清单、绿标、黄标等打印

4、设备联网

设备联网、数据采集。

5、数据实时查看

提供实时的生产数据和报表,让管理层能够清晰了解生产进度、质量状况、设备运行情况等,为决策提供依据。

三、循环清洗车间MES的优势:

1、流程规范化

提升生产过程管理及工序作业规范化

2、质量追溯

每一个部件工单及在制品在生产过程中可追溯及跟踪

3、生产可视化

工单任务进度可视化进度及作业调度,直观了解实时生产进度

4、业务协同化

与U9-ERP等协同更为紧密化

5、操作便捷化

支持手机端快捷收货、入检、装箱、发货等业务操作

6、预警及时性

支持邮箱发送或企业微信推送将紧急待处理任务及时分发给对应处理人

7、数据多元化

可通过报表或者大屏的形式来实时查询业务数据

8、数据采集自动化

通过与检测设备的交货,自动采集对应的检测值,减少人为操作的错误